Som en nyckelnod i kraftöverföring är kärnfunktionen för den tunga lastbilskopplingen att uppnå koppling och frikoppling av motorn och transmissionen genom friktionsmoment. Under tunga belastningsförhållanden måste friktionsplattan tåla den omedelbara påverkan av toppmoment och ofta engagemang/frikopplingscykler, vilket leder till slitage, ablation och termiskt förfall på materialytan och orsakar så småningom koppling, ofullständig separation och andra fellägen. Traditionella asbestbaserade eller semi-metalliska friktionsmaterial har otillräcklig slitmotstånd och dålig termisk stabilitet, och deras livslängd i tunga scenarier är vanligtvis mindre än 300 000 kilometer, vilket har blivit den kärniga smärtpunkten som begränsar logistik och transporteffektivitet.

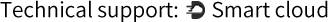

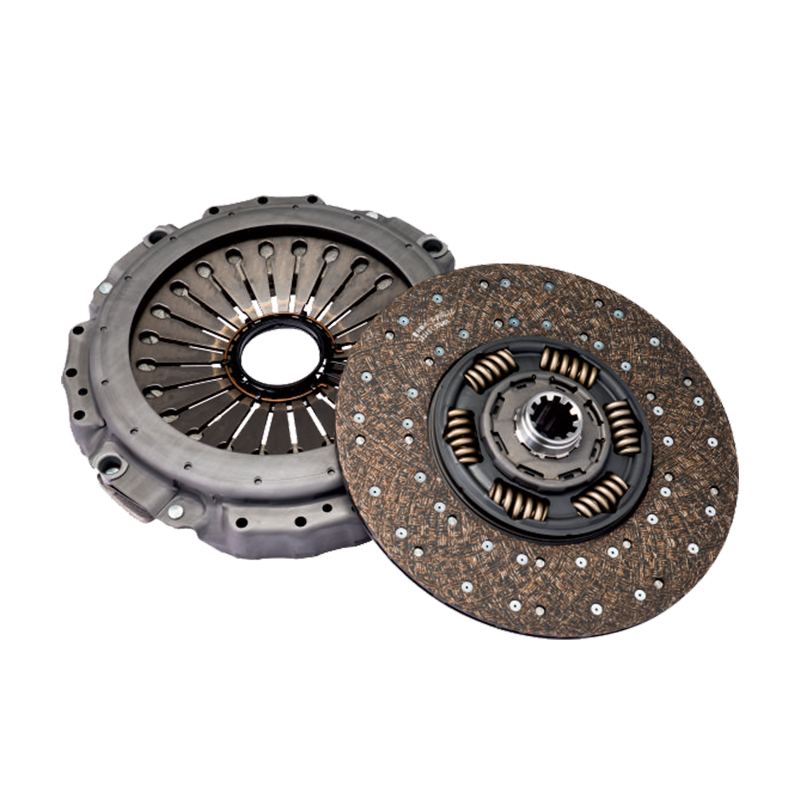

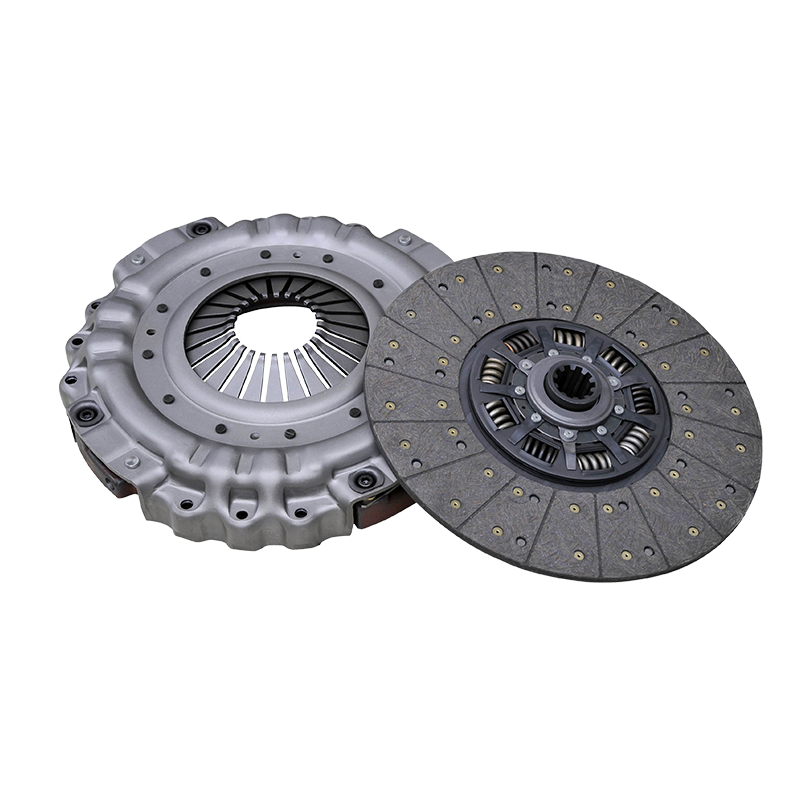

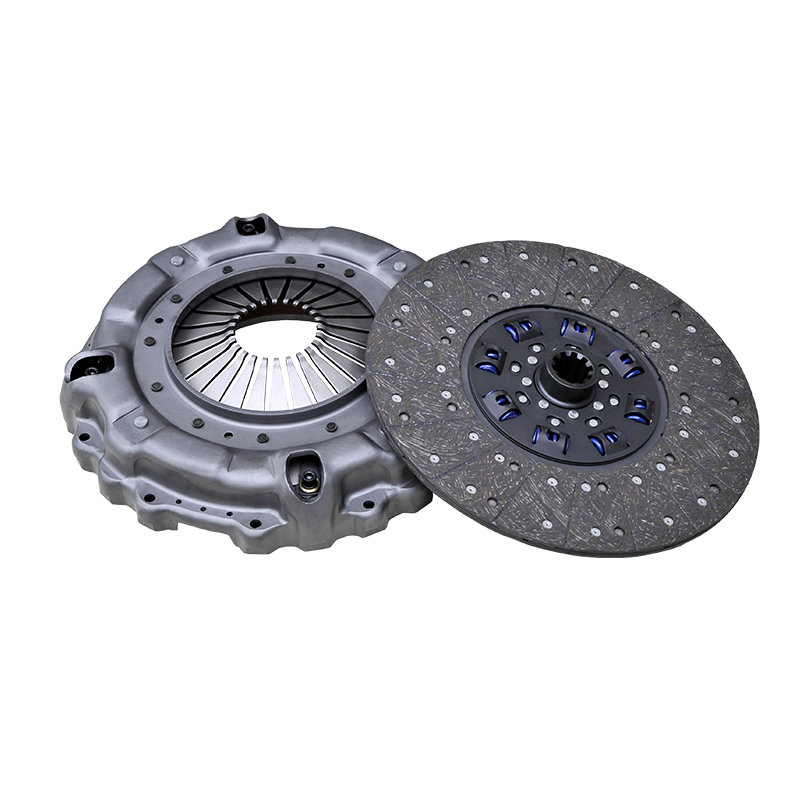

Som en riktmärkesprodukt för tunga transmissionssystem för lastbilar har den 430 kopplingsenheten av dragtyp ökat livslängden för friktionsplattan till mer än 800 000 kilometer genom materiell innovation och strukturell optimering. Dess tekniska genombrottsväg har viktig referens betydelse för branschen.

Prestandningsnedbrytningen av friktionsplattan beror på superpositionen av flera fysiska och kemiska processer:

Slitmekanism: Under friktionsprocessen är de mikroskopiska topparna på ytan av materialbrottet och skalar av på grund av skjuvspänning, bildar slitskräp. Traditionella asbestbaserade material har låg fiberstyrka och dålig matrissughet, och slithastigheten är så hög som 0,1 mm/10 000 kilometer, vilket leder till snabb förfall av friktionsplattans tjocklek.

Ablationsfenomen: Under hög temperaturmiljö genomgår hartsmatrisen i friktionsmaterialet termisk nedbrytning för att generera flyktiga gaser och bildar en luftfilm på friktionsgränssnittet och orsakar en plötslig nedgång i friktionskoefficienten. Under kontinuerliga klättringsförhållanden kan till exempel yttemperaturen på traditionella material överstiga 400 ℃, vilket orsakar svår ablation.

Termisk förfallseffekt: Misföreningen mellan den termiska expansionskoefficienten och det termiska konduktiviteten hos materialet leder till ojämn temperaturfördelning på friktionsgränssnittet, oxidationsreaktion i lokala högtemperaturområden och generering av oxider med lägre hårdhet, vilket accelererar slitage.

Ovanstående felmekanismer förstärker varandra under tunga belastningsförhållanden, bildar en ond cykel och leder i slutändan till kopplingens prestationsfel.

Kopplingsenheten på 430 pull-typ har konstruerat ett flerskaligt förstärkningssystem genom materialmikrostrukturdesign och processoptimering, vilket uppnår en samordnad förbättring av friktionsplattans prestanda:

1. Dispersions- och stressöverföringsmekanism för förstärkta fibrer

Högfiberkompositmaterial använder högpresterande fibrer som aramidfibrer och kolfibrer som förstärkningar, och deras modul är så hög som 200-300GPa, vilket är mer än tio gånger för traditionella asbestfibrer. Genom tredimensionell vävteknik och hartimpregneringsteknik bildar fibrerna en nätstruktur i matrisen, vilket effektivt sprider friktionspänningen. När friktionsgränssnittet utsätts för skjuvkraft överförs stressen till hela friktionsplattan genom fibermatrisgränssnittet för att undvika slitage orsakad av lokal spänningskoncentration.

2. Modifieringsteknik för hartsmatris

Traditionellt fenolharts är lätt att sönderdelas vid höga temperaturer på grund av dess dåliga värmebeständighet. Kopplingsenheten på 430 pull-typ använder modifierat fenolharts, och genom att införa fyllmedel såsom nano-kiseldioxid och grafen förbättras matrisens termiska stabilitet och smörjning. Glasövergångstemperaturen (TG) för det modifierade hartset ökas till 280 ° C, vilket effektivt hämmar termisk sönderdelning vid höga temperaturer.

3. Synergistisk effekt av friktionsprestanda modifierare

För att balansera friktionskoefficienten och slitstyrka tillsätts hårda partiklar såsom aluminiumoxid och magnesiumoxid och smörjmedel såsom grafit och molybden disulfid till materialet. Hårda partiklar bildar mikrokonvexa kroppar vid friktionsgränssnittet för att öka friktionskoefficienten; Smörjmedel bildar smörjfilmer med gränser vid höga temperaturer för att minska slitage. Genom att optimera partikelstorleken och distributionstätheten uppnås dynamisk reglering av friktionskoefficienten.

Kvantitativ förbättring av friktionsplattans liv genom materialoptimering

1. Förbättringsmekanism för bärmotstånd

Den överbryggande effekten av förstärkta fibrer och förbättring av matrisens seghet förändrar slitläget för friktionsplattan från sprött fraktur till tuff skalning. Faktiska mätningar visar att slithastigheten för kompositmaterial med hög fiber under tunga belastningsförhållanden är 40% lägre än för traditionella material, och körsträckan på friktionsplattan när tjockleken sönderfaller till skrotstandarden på 3 mm ökas från 300 000 kilometer till mer än 800 000 kilometer.

2. Genombrott i termiskt förfallsmotstånd

Den synergistiska effekten av modifierat harts- och friktionsprestanda modifierare förbättrar materialets termiska stabilitet. I det kontinuerliga klättringstestet stabiliserades yttemperaturen på friktionsplattan under 350 ℃, och fluktuationsintervallet för friktionskoefficienten kontrollerades inom ± 5%, vilket undvikde kopplingsslippning orsakad av termiskt förfall.

3. Förbättrad miljöanpassningsbarhet

Högfiberkompositmaterial har utmärkt hydrolysresistens och korrosionsbeständighet och kan upprätthålla stabil friktionsprestanda i hårda miljöer som fuktighet och saltspray. Till exempel är felhastigheten för kopplingsenheten för lastbilar som arbetar i kustområden 60% lägre än för traditionella material.

Förutom högfiberkompositmaterial, tung lastbil 430 Pull-typ kopplingsenhet Utforskade också tillämpningen av kiselkarbidbaserade friktionsmaterial:

Högtemperaturstabilitet: Smältpunkten för kiselkarbid är så hög som 2700 ℃, och den kan fortfarande upprätthålla en friktionskoefficient på mer än 0,4 vid en hög temperatur på 600 ℃, vilket är lämpligt för toppmomentförhållanden för höghästkraftsmotorer.

Motstånd mot termisk sprickbildning: Dess täta keramiska struktur kan effektivt hämma utvidgningen av termiska sprickor och undvika materialfel orsakat av termisk trötthet.

Utmaningar och motåtgärder: Kiselkarbidmaterial är mycket spröda och svåra att bearbeta, och deras slagmotstånd måste förbättras genom partikelgraderingsoptimering och ytbeläggningsteknik.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.

No.25, Hu Chuang Road, New District Industrial Park, Suzhou, Jiangsu, Kina.  +86-13338663262

+86-13338663262